En las industrias que hacen un uso intensivo de activos, las piezas de recambio representan algo más que un mero inventario: son elementos fundamentales para la continuidad operativa, la seguridad y la rentabilidad.

Una mala clasificación de las piezas de repuesto genera millones en costes ocultos por exceso de inventario, aprovisionamiento erróneo y costosos tiempos de inactividad de los equipos.

Esto constituye la base del mantenimiento predictivo, la optimización de las compras y la gestión eficaz del inventario de MRO.

Categorías para clasificar las piezas de recambio

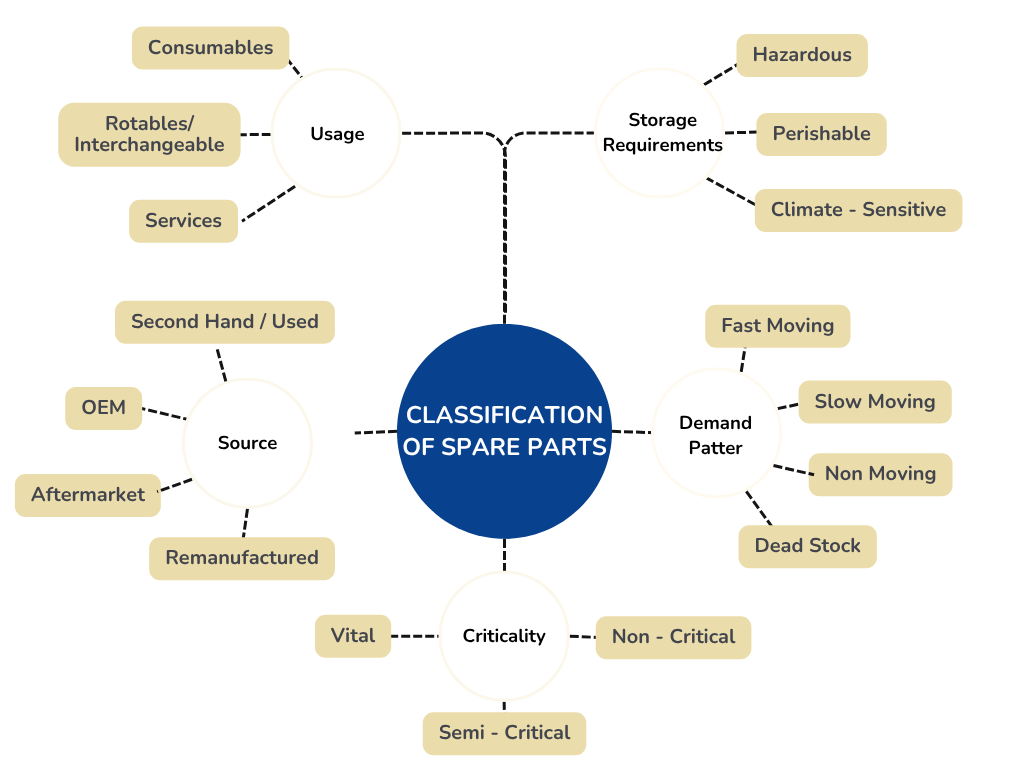

La clasificación puede realizarse en función de múltiples dimensiones para agilizar la gestión de inventarios, la planificación del mantenimiento y las decisiones de aprovisionamiento.

Una clasificación eficaz garantiza que las piezas se prioricen, almacenen y gestionen correctamente en función de su importancia operativa. Las principales categorías utilizadas en la práctica incluyen:

Por uso e intercambiabilidad

La clasificación basada en el uso organiza las piezas en función de cómo se consumen o sustituyen en las operaciones:

1. Consumible: Se trata de artículos de un solo uso que se consumen durante las operaciones.

2. Rotable/Intercambiable: Se trata de conjuntos reparables y de gran valor que pueden cambiarse por una unidad ya reparada para minimizar el tiempo de inactividad.

3. Servicio: A diferencia de los consumibles y los rotables, esta categoría se refiere a las actividades de mantenimiento no físicas que aún deben capturarse y normalizarse en el maestro de materiales.

En los sectores con un uso intensivo de activos, como el del petróleo y el gas y la minería, muchas necesidades de mantenimiento se satisfacen a través de servicios, que requieren la misma clasificación estructurada, codificación y gobernanza que las piezas tangibles.

Por qué es importante:

Los servicios suelen introducirse en los sistemas ERP/EAM como "códigos de material de servicio" (no de almacén), lo que garantiza que sean visibles en los flujos de trabajo de aprovisionamiento pero que no se confundan con consumibles o rotables.

Clasificar correctamente los servicios evita errores en la gestión de las existencias (por ejemplo, mantener la "calibración" como inventario).

También mejora la visibilidad del gasto. Las organizaciones pueden hacer un seguimiento de cuánto se gasta en servicios subcontratados frente a piezas de repuesto físicas.

Clasificar las piezas según su uso permite disponer de niveles de existencias precisos, optimiza los costes de inventario y garantiza la rápida disponibilidad de los conjuntos críticos.

Por ejemplo:

Industria | Consumibles | Rotables | Servicio |

Petróleo y gas | Juntas, empaquetaduras, lubricantes | Bombas, reductores, turbinas | Calibración, END, reacondicionamiento de válvulas |

Minería | Brocas, revestimientos de desgaste | Motores de camiones, alternadores | Control de estado, reconstrucciones |

Relevancia:

Tratamiento de Servicio como una categoría de uso distinta hace que la clasificación sea más exhaustiva, garantiza un uso más limpio y datos maestros armonizadosy ayuda a los equipos de finanzas, mantenimiento y cadena de suministro a ver la visión completa de los costes operativos.

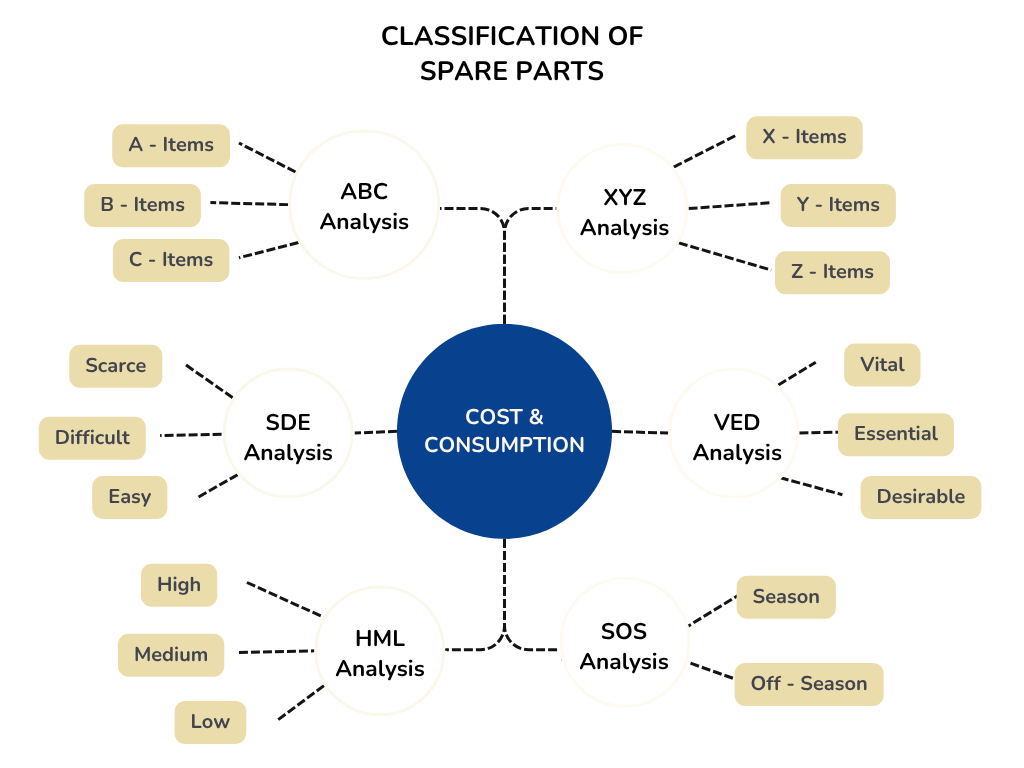

Por coste y consumo

La clasificación basada en los costes y el consumo garantiza una asignación de capital y una planificación de compras eficientes. Los marcos comunes incluyen:

1. Análisis ABC: Clasifica los artículos por valor de consumo (concentración):

- Artículos A: Piezas de alto valor y bajo volumen que requieren un control estricto del inventario.

- Artículos B: Artículos de valor medio y consumo moderado.

- Elementos C: Artículos de bajo coste y gran volumen que suelen gestionarse con pedidos al por mayor.

Patrón típico: A = 10-20% artículos / 70-80% valor; B = ~30% / 15-25%; C = 50-60% / 5-10%.

En los sectores del petróleo, el gas y la minería, la clase A suele incluir rotables de alta especificación e instrumentación crítica.

Según un informe de Ediciones IBIMA, piezas de recambio en una aplicación de la industria gráfica se clasificaron como:

En PT XYZ, en Gresik (Indonesia), un análisis ABC con métodos EOQ mostró que 8,6% de artículos (Grupo A) representaban 56,8% del presupuesto, 18,5% de artículos (Grupo B) 24,2% y 72,9% de artículos (Grupo C) 10%. De este modo, las partidas de mayor valor se gestionaron de cerca, mientras que las de menor valor se trataron con controles más sencillos.

2. Análisis HML: Se centra en el coste unitario para la negociación con proveedores y la estrategia de compras.

El precio unitario alto/medio/bajo es útil cuando los datos de consumo son escasos, algo habitual en las zonas industriales abandonadas.

3. Análisis SDE: Evalúa la complejidad y el plazo de las adquisiciones.

-

Escaso: Artículos con proveedores mundiales o dependencias de importación limitadas.

-

Difícil: Artículos con ciclos de fabricación largos o logística compleja.

-

Fácil: Artículos fácilmente disponibles en los mercados locales.

Esto es especialmente importante para los subsistemas de aguas profundas en el sector del petróleo y el gas o los componentes de grandes camiones de transporte en la minería.

4. Análisis SOS: Identifica patrones de demanda vinculados a ciclos operativos o al consumo estacional, reduciendo el riesgo de obsolescencia.

Uso estacional frente a uso fuera de temporada, especialmente relevante para las temporadas de parada de la minería y los kits de preparación para el invierno de las arenas petrolíferas.

5. Análisis VED: Evalúa las piezas de recambio en función de su importancia para las operaciones y la seguridad.

-

Vital (V): Piezas cuyo fallo interrumpe inmediatamente la producción o compromete la seguridad. Deben estar siempre en stock (por ejemplo, válvulas ESD en Petróleo y Gas, sistemas de frenado en Minería).

-

Esencial (E): Piezas que afectan al rendimiento pero permiten que las operaciones continúen con una eficiencia reducida. El plazo de entrega puede tolerarse hasta cierto punto.

-

Deseable (D): Piezas de bajo impacto que no detienen las operaciones si no están disponibles. El almacenamiento puede minimizarse o aplazarse.

Esta clasificación se utiliza ampliamente en industrias en las que el tiempo de actividad y la seguridad de los equipos son fundamentales, como las del petróleo y el gas, la minería y la energía.

En una empresa de envasado (según un estudio publicado por Galería UWS),

Un análisis VED de las piezas de recambio clasificó ~32% de artículos como vitales, ~57,6% como esenciales y ~10% como deseables. Combinando estos datos con una matriz ABC-VED, alrededor de 37,4% de piezas entraban en la categoría de máxima prioridad, lo que representaba ~82% del gasto anual en inventario.

Esta priorización permitió a la empresa centrar la gestión del inventario, garantizar que las piezas críticas estuvieran siempre disponibles, reducir las roturas de stock, optimizar el gasto en compras y mejorar la planificación general del mantenimiento.

6. Análisis XYZ: Clasifica los artículos en función de la variabilidad y previsibilidad de la demanda.

X Artículos: La demanda es muy estable y previsible. Los niveles de existencias pueden controlarse estrictamente con unas existencias de seguridad mínimas. Ejemplo: Elementos de fijación estándar en la fabricación.

Artículos Y: La demanda muestra una variabilidad moderada o tendencias estacionales. Es necesario controlar y prever las existencias para evitar la escasez. Ejemplo: Los filtros del sistema de refrigeración se utilizan más en verano.

Z Artículos: La demanda es muy irregular o imprevisible. A menudo se trata de artículos de uso urgente o de consumo poco frecuente. Se requieren mayores existencias de seguridad o estrategias de "pedidos a la carta". Ejemplo: Piezas de repuesto para maquinaria antigua o equipos heredados.

La clasificación XYZ resulta especialmente útil cuando se combina con el análisis ABC (basado en el valor) para formar una matriz ABC-XYZ, que ayuda a las organizaciones a priorizar los esfuerzos de gestión de inventarios equilibrando el coste, la disponibilidad y el riesgo.

Este planteamiento se aplica ampliamente en sectores con gran intensidad de activos, como los del petróleo y el gas, la minería y los servicios públicos, en los que alinear los niveles de inventario con la variabilidad de la demanda mejora la eficiencia operativa y reduce el capital circulante inmovilizado en piezas de repuesto.

Combinando ABC, HML, SDE, VDE, XYZ y SOS, las organizaciones pueden optimizar las políticas de inventario y garantizar la rentabilidad de las operaciones de MRR.

Clasificados con precisión y datos de recambios gestionados garantiza que cada clasificación se refleje de forma coherente en todos los sistemas ERP y MRO, lo que permite tomar decisiones basadas en datos y realizar análisis predictivos.

Relevancia:

ABC/HML estandariza los niveles de valor en todos los ERP; SDE pone de relieve los riesgos de aprovisionamiento y plazos de entrega de las listas de materiales críticas; SOS traza los ciclos de demanda estacionales u operativos; VED garantiza que el almacenamiento se ajusta a las prioridades de criticidad y seguridad operativas; y XYZ señala la variabilidad de la demanda, ayudando a optimizar las existencias de seguridad y a reducir el exceso de inventario.

Fuente

La clasificación basada en la fuente aborda la estrategia de contratación, la selección de proveedores y el equilibrio entre costes y calidad:

1. OEM (fabricante de equipos originales): Garantiza el cumplimiento exacto de las especificaciones, pero puede conllevar costes más elevados.

2. Posventa: Ahorra costes, pero exige una cuidadosa verificación de la calidad.

3. Remanufacturado: Opción ecológica y de menor coste para componentes de alto valor.

4. Usado/Segunda mano: Útil en casos de emergencia o para equipos antiguos en los que no se dispone de piezas nuevas.

Según McKinsey,

La refabricación puede reducir los costes de los componentes en 40-60% muchas piezas frente a la compra de piezas nuevas.

Comprender las implicaciones de las fuentes permite a los equipos de compras equilibrar eficazmente el coste, la calidad y el riesgo.

Ejemplos de clasificación en función de la fuente en O&G y minería

Categoría de fuente | Ejemplos de la industria del petróleo y el gas | Ejemplos de la industria minera |

OEM (fabricante de equipos originales) | Válvulas críticas de seguridad e instrumentación de precisión. | Componentes de automatización de perforación de alta especificación, módulos de control patentados. |

Posventa | Sustitución de componentes de tuberías, juntas y accesorios no críticos. | Sólido mercado de GET (Ground-Engaging Tools), como cucharas, dientes y filos. |

Remanufacturado | Compresores y equipos rotativos mediante programas de refabricación aprobados por los fabricantes de equipos originales. | Motores, transmisiones y conjuntos principales de transmisión en los que la refabricación es estándar. |

Usado/Segunda mano | Repuestos de tuberías heredadas o patines descatalogados utilizados en situaciones de emergencia. | Piezas de camiones de transporte antiguos recuperadas para mantener las flotas heredadas. |

Relevancia:

Los indicadores de "origen" coherentes evitan la duplicación de registros (OEM frente a remanufacturado frente a posventa) y permiten un abastecimiento basado en políticas.

Por Criticalidad

Evaluación de la criticidad de las piezas de recambio alinea el inventario con el impacto operativo:

1. Vital (V): Piezas cuyo fallo detiene inmediatamente la producción o compromete la seguridad. El almacenamiento y la supervisión de alta prioridad son esenciales.

2. Piezas semicríticas (SC): Estas piezas cumplen un determinado nivel mínimo de inventario y se puede tolerar un plazo de entrega más largo para los repuestos semicríticos.

3. No crítico (NC): Componentes cuyo fallo no detiene las operaciones y puede aplazarse sin consecuencias significativas.

Al vincular la criticidad con el MTTR, los equipos de mantenimiento pueden priorizar el almacenamiento, la inspección y el aprovisionamiento, garantizando que nunca falten artículos vitales.

Ejemplos de clasificación basada en la criticidad en O&G y minería

Categoría de criticidad | Ejemplos de la industria del petróleo y el gas | Ejemplos de la industria minera |

Vital (Crítico) | Válvulas ESD (parada de emergencia), sensores de fuego/gas, módulos de control submarino | Sistemas de frenado, sensores anticolisión, revestimientos de trituradoras |

No crítico | Filtros HVAC para oficinas | Señalización de seguridad |

Relevancia:

Una escala de criticidad uniforme (por ejemplo, V/S/N con definiciones) estandariza las políticas mín./máx., las existencias de seguridad y los flujos de trabajo de aprobación en toda la empresa.

Por patrón de demanda

La clasificación basada en la demanda garantiza la alineación con la frecuencia de uso:

1. Rápido: Piezas de uso frecuente que requieren una reposición continua.

2. Lento: Uso poco frecuente, gestionado con niveles de existencias controlados para evitar el bloqueo de capital.

3. No móvil/Obsoleto: Artículos que rara vez o nunca se consumen. Gestión estratégica de piezas de recambio obsoletas ayuda a liberar espacio en el almacén y a reducir los costes de transporte.

4. Stock muerto: Los recambios que no se han utilizado en los últimos 12-24 meses se suelen etiquetar como "stock muerto".

Un estudio de Deskera demostró que,

El análisis de FSN muestra que los artículos de rotación rápida representan entre 10 y 15% del inventario, los de rotación lenta entre 30 y 35% y los que no se mueven entre 60 y 65%. Optimizar esta combinación ayuda a priorizar los artículos críticos, reducir el exceso de existencias y liberar capital circulante.

Analizar el consumo histórico y clasificar las piezas en función de la demanda permite optimizar el inventario en función de los datos.

Ejemplos de clasificación basada en patrones de demanda en O&G y minería

Categoría de la demanda | Ejemplos de la industria del petróleo y el gas | Ejemplos de la industria minera |

Movimiento rápido | Filtros, juntas comunes | EPI (equipos de protección individual) |

Movimiento lento | Palas de turbina especiales | Sensores especializados |

No en movimiento/Obsoleto | Patines obsoletos | Piezas de taladro descatalogadas |

Relevancia:

Los estudios demuestran que los códigos de movimiento normalizados permiten la selección automatizada de políticas (frecuencia de revisión, método de reordenación) y exponen los candidatos a la eliminación.

Por función/categoría

La clasificación funcional agrupa las piezas en función de su papel técnico u operativo, un caso de taxonomía vegetal clásica:

MECH / ELEC / INST / SAFETY / CIVIL / IT.

La clasificación funcional estandarizada favorece la coherencia de la nomenclatura, facilita la gestión de los datos maestros y facilita el análisis y la automatización. Los equipos de mantenimiento pueden localizar rápidamente las piezas y realizar informes interfuncionales.

Relevancia:

Simplifica la navegación por el catálogo, se adapta a las competencias de mantenimiento y permite la aprobación basada en funciones.

Por necesidades de almacenamiento

La clasificación basada en el almacenamiento garantiza el cumplimiento de la normativa y una manipulación segura:

Peligroso: Requiere una manipulación especializada y el cumplimiento de las fichas de datos de seguridad (FDS) y el cumplimiento de la normativa.

Perecedero: Artículos con caducidad definida que requieren rotación y seguimiento.

Sensible al clima: Componentes sensibles a la temperatura o la humedad, que exigen condiciones de almacenamiento especializadas.

Una correcta clasificación del almacenamiento reduce los riesgos de deterioro, infracciones de la normativa y trastornos operativos.

Ejemplos de clasificación basada en las necesidades de almacenamiento en los sectores de la minería y la extracción de petróleo y gas

Categoría de almacenamiento | Ejemplos de la industria del petróleo y el gas | Ejemplos de la industria minera |

Peligrosos | Productos químicos, repuestos EX | Cianuro (tratamiento del oro), accesorios explosivos |

Perecederos | Sellantes | Adhesivos |

Sensible al clima | Instrumentación sensible a la humedad | Electrónica |

Relevancia:

Impone el etiquetado, los enlaces a las fichas de datos de seguridad y las normas de temperatura y humedad en todos los almacenes.

Clasificación multicriterio

Las estrategias de piezas de recambio más eficaces combinan múltiples dimensiones de clasificación: uso, coste, criticidad, demanda y requisitos de almacenamiento.

Por ejemplo, una pieza puede ser de clase A por su coste, Vital por su criticidad y Rotable por su uso, lo que permite matizar las decisiones de almacenamiento y aprovisionamiento.

Normas mundiales como UNSPSC o eCl@ss facilitan la coherencia entre sistemas, garantizando que la clasificación siga siendo coherente en todos los sistemas ERP, MRO y de adquisición.

La clasificación multicriterio también potencia la automatización, el análisis predictivo y la toma de decisiones basada en datos, creando una única fuente de verdad para los datos de piezas de repuesto.

La mayoría de las empresas combinan de 3 a 5 dimensiones a la hora de clasificar sus datos: por ejemplo, Uso + Criticidad + ABC + SDE + Movimiento.

Según un estudio realizado por Universidad de Salford,

Se definieron 12 clases de piezas de recambio que, mediante una clasificación jerárquica y multicriterio, lograron una reducción de ~20% en el coste logístico total sin dejar de cumplir los niveles de servicio previstos.

Por qué la clasificación no es negociable

La clasificación de piezas de recambio es más que un ejercicio administrativo: es un factor estratégico. Al clasificar correctamente el inventario, las organizaciones obtienen las siguientes ventajas:

1. Menos tiempo de inactividad, más rendimiento:

Los repuestos críticos se pueden encontrar y prever, y las existencias se ajustan al riesgo. El estudio de DNV sobre O&G demostró que la optimización de los repuestos cumplía los objetivos de disponibilidad sin necesidad de rediseñar el sistema.

2. Menor capital circulante:

Datos MRO depurados ha ayudado a los operadores de O&G a reducir el capital circulante en 10-20%, lo que se traduce en ahorros multimillonarios.

3. Mejor previsión:

En la actualidad, los enfoques basados en IA superan a los métodos clásicos en la predicción de la demanda de piezas de repuesto de rotación rápida, lenta e inmóvil, siempre que el inventario se clasifique de forma coherente.

4. Reducción de costes:

Una clasificación adecuada identifica los artículos duplicados o redundantes, reduciendo el exceso de existencias y liberando capital para operaciones críticas.

Por ejemplo, reconocer las piezas de alto valor pero de baja demanda (clase A en el análisis ABC) permite a las empresas invertir de forma selectiva, minimizando los costes de mantenimiento de inventario.

5. Eficiencia operativa:

La clasificación simplifica la identificación de piezas, garantizando que los equipos de mantenimiento puedan localizar rápidamente los artículos necesarios, reduciendo el tiempo medio de reparación (MTTR) y evitando tiempos de inactividad no planificados.

Una jerarquía clara de las piezas de alta rotación frente a las que no lo son garantiza una reposición puntual sin exceso de existencias.

6. Aprovisionamiento estratégico:

Clasificar las piezas por origen, criticidad y complejidad de adquisición ayuda a las organizaciones a negociar contratos con eficacia, seleccionar proveedores con plazos de entrega óptimos y anticiparse a las interrupciones de la cadena de suministro.

En esencia, un sistema de clasificación estructurado transforma las operaciones de MRR de una gestión reactiva del inventario a una planificación estratégica basada en datos, alineando el mantenimiento, las adquisiciones y los objetivos operativos.

¿Cómo consiguen más las organizaciones líderes?

Petróleo y gas:

- Criticidad (con riesgo de suministro) → estandariza el almacenamiento de los patines críticos para la seguridad/producción.

- Tipo de uso (Consumible/Rotable/Servicio) → desbloquea los bucles de reparación/devolución para rotables y elimina los errores de servicio como existencias.

- ABC + SDE → combina el enfoque en el valor con el riesgo del plazo de entrega; crucial para los plazos de entrega y los repuestos dependientes de la importación.

- Patrón de demanda (FSM/NM) → permite el almacenamiento predictivo e identifica candidatos a amortización; refuerza los análisis de PdM.

Minería:

- Criticidad (seguridad e impacto en la producción) → el transporte, la trituración y los cuellos de botella de las plantas fijas dominan la exposición a los costes. El mantenimiento minero representa entre el 30 y el 50% de los costes de explotación, por lo que la gestión de repuestos críticos no es negociable.

- Patrón de demanda → alta divergencia (GET de movimiento rápido frente a controles especializados lentos). Las previsiones funcionan mejor una vez que las clases están limpias.

- ABC + HML → alinea el capital hacia los rotables de alto valor (motores, transmisiones) al tiempo que controla la avalancha de consumibles de clase C.

- Requisitos de almacenamiento → La manipulación peligrosa/explosiva y el control climático (polvo, oscilaciones de temperatura) hacen que los atributos estandarizados de almacenamiento sean críticos para el cumplimiento y la vida útil.

En los sectores del petróleo, el gas y la minería, la clasificación es el sistema operativo de sus datos de materiales. Si las definiciones son correctas y se aplican de forma coherente en todos los centros y sistemas, las ventajas se multiplican: menos interrupciones, operaciones más seguras, menor capital circulante y decisiones más claras.

Si sus equipos siguen discutiendo sobre lo que se considera "crítico", es probable que el ROI de la armonización se encuentre en su almacén.

Conclusión

La clasificación de las piezas de recambio es la base de una estrategia proactiva de MRR.

Al clasificar sistemáticamente el inventario en función de su uso, coste, criticidad, demanda, función, origen y almacenamiento, las organizaciones pueden reducir costes, mejorar la eficiencia operativa y reforzar el aprovisionamiento estratégico.

Depuración de datos sobre piezas de recambio es esencial para que la clasificación sea eficaz. Cuando las descripciones, los atributos, las unidades de medida y los detalles de los proveedores se corrigen y armonizan, los equipos pueden clasificar los artículos con precisión, eliminar duplicados y evitar errores de almacenamiento causados por datos incoherentes o incompletos.

Invertir en la gobernanza y la normalización de los datos garantiza que los datos clasificados sobre piezas de repuesto sigan siendo precisos, fiables y procesables, lo que permite a las empresas alcanzar la excelencia operativa y mantener una producción ininterrumpida en entornos con un uso intensivo de activos.