La idea de determinar la criticidad de las piezas de recambio surgió cuando las empresas con un uso intensivo de activos se dieron cuenta de que la supervisión de las operaciones de producción, la seguridad y la gestión de inventarios tiene un impacto directo en la rentabilidad y las cadenas de suministro.

En pocas palabras, algunas piezas de recambio son críticas porque su indisponibilidad puede provocar importantes tiempos de inactividad, riesgos para la seguridad o pérdidas económicas.

Esto es especialmente importante en industrias con operaciones de producción complejas a gran escala y procesos de MRO (mantenimiento, reparación y revisión).

Definición de criterios para repuestos críticos

La criticidad de una pieza de recambio y de un activo fijo están inextricablemente vinculadas y, aunque los criterios de estas definiciones pueden variar de una org a otra, los factores que ayudan a definir la criticidad siguen siendo en gran medida los mismos.

Una evaluación fiable también depende de datos limpios y precisos sobre las piezas de recambioLa clasificación de las piezas puede verse alterada por incoherencias o duplicaciones en los datos maestros.

- Impacto en las operaciones de producción

Si la pieza de recambio, analizada junto con el equipo del que depende, es una pieza que puede paralizar las operaciones de producción o provocar tiempos de inactividad prolongados, es probable que la pieza de recambio se marque como pieza de recambio crítica para garantizar que se mantiene un almacenamiento adecuado + existencias de seguridad correspondientes a esa pieza.

- Coste del tiempo de inactividad

No todos los activos fijos o equipos forman parte de procesos de producción clave. Las piezas de recambio vinculadas a estos activos fijos, que forman parte de actividades de producción no esenciales, no son susceptibles de ser marcadas como piezas críticas, ya que no obstaculizan las operaciones de producción básicas y, en última instancia, no hay un impacto financiero grave debido al tiempo de inactividad.

- Criticidad operativa

Si la pieza de maquinaria o activo puede funcionar durante cierto tiempo sin sufrir daños adversos, incluso en ausencia de la pieza en cuestión, entonces es poco probable que se etiquete como "Crítico".

Por el contrario, si la pieza de maquinaria es clave para el proceso de producción y si la pieza de recambio es una pieza indispensable para el proceso de producción, la pieza debe marcarse como "Crítica".

- Riesgos para la salud y la seguridad

La ausencia de piezas de repuesto, que puede dar lugar a problemas de salud y seguridad, se considera crítica, sobre todo teniendo en cuenta que Directrices de la OSHA. A la inversa, los recambios que no entrañan riesgos de salud, seguridad y medio ambiente tienen menos probabilidades de ser etiquetados como "recambios críticos".

- Plazo de entrega del proveedor

Las piezas de recambio o consumibles con plazos de entrega mucho más largos, desde la adquisición hasta la entrega física, ocupan un lugar más alto en la matriz de criticidad, en comparación con las piezas con plazos de entrega más cortos. Los plazos de entrega más largos de los proveedores pueden provocar tiempos de inactividad mucho más prolongados que afecten directamente a los programas de producción, las pérdidas y la rentabilidad.

El objetivo de este tipo de evaluación de la criticidad es clasificar la naturaleza de una pieza de recambio en un segmento predefinido, que suele ser crítico, semicrítico o no crítico, pero estas prácticas varían incluso de un sector a otro e incluso de una empresa a otra.

¿Quién puede identificarse con esto?

Los conocimientos sobre la criticidad de las piezas de recambio son más relevantes para profesionales como:

para impulsar la eficiencia y reducir los riesgos operativos.

para gestionar la planificación de piezas de recambio y la prevención de averías.

para garantizar el tiempo de actividad, la seguridad y un rendimiento optimizado.

para equilibrar la fiabilidad del proveedor con los costes de inventario.

para mejorar la precisión de las existencias y reducir los excedentes

para reducir los tiempos de inactividad imprevistos y mejorar el rendimiento de los activos mediante datos fiables

Estas funciones son especialmente críticas en industrias que hacen un uso intensivo de activos, como:

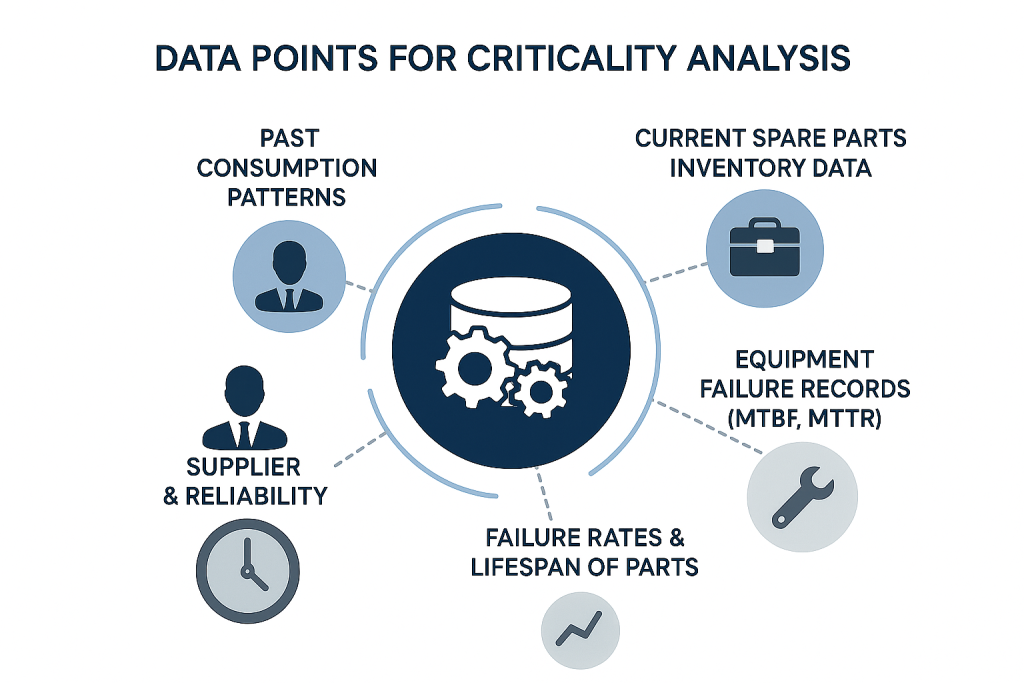

Datos relevantes para el análisis de criticidad

He aquí algunos datos relevantes para cualquier estudio de criticidad

- Consumo anterior

- Datos de recambios disponibles

- Análisis de datos sobre averías de equipos, incluido el tiempo medio entre averías y los registros de mantenimiento

- Análisis de piezas de recambio con un elevado índice de averías o una vida útil limitada

- Datos del plazo de entrega del proveedor

Marco de clasificación

Las organizaciones suelen clasificar las piezas de recambio en tres categorías:.

Esenciales para el funcionamiento o la seguridad de la planta (por ejemplo, turbinas, bombas, sistemas de seguridad).

Importante pero con redundancias o soluciones disponibles.

Artículos de apoyo no esenciales.

Métodos de análisis de la criticidad

Como puede imaginarse, un estudio de criticidad puede basarse en una norma preexistente, personalizarse sobre esa norma o elaborarse completamente desde cero.

El enfoque exacto del análisis de criticidad variará mucho según el sector o la empresa.

He aquí algunos enfoques estándar bien conocidos y generalmente adoptados

- Puntuación RPN basada en el análisis de modos de fallo y efectos (AMFE)

En este método, el fallo de la pieza se analiza en función de tres factores básicos, todos los cuales se puntúan en una escala (normalmente del 1 al 10). 1 es un impacto bajo y 10 un impacto alto.

- Gravedad (S): ¿Cuál es la gravedad del impacto si falla la pieza?

- Ocurrencia (O): ¿Con qué frecuencia falla la pieza?

- Detección (D): ¿Con qué facilidad puede detectarse un fallo antes de que tenga consecuencias para la empresa?

Para cada parte, el cálculo como producto de las puntuaciones individuales.

Cálculo RPN: = S×O×D

- Las piezas con un RPN más alto se consideran más críticas.

En este método, el fallo de la pieza se analiza en función de tres factores básicos, todos los cuales se puntúan en una escala (normalmente del 1 al 10). 1 es un impacto bajo y 10 un impacto alto.

- Gravedad (S): ¿Cuál es la gravedad del impacto si la pieza falla?

- Ocurrencia (O): ¿Con qué frecuencia falla la pieza?

- Detección (D): ¿Con qué facilidad pueden detectarse los fallos antes de que tengan consecuencias para la empresa?

Para cada parte, el cálculo como producto de las puntuaciones individuales.

Cálculo RPN: = S×O×D

- Las piezas con un RPN más alto se consideran más críticas.

Tomemos el ejemplo del cojinete del motor de una bomba;

|

Factor |

Clasificación |

Razón |

|

Gravedad (S) |

8 |

El fallo detiene la línea de producción. |

|

Ocurrencia (O) |

5 |

Falla una vez cada 2 años. |

|

Detección (D) |

7 |

Difícil de notar antes del fallo. |

La puntuación RPN en este caso es = 8×5×7 = 280

En otro caso, tomemos el ejemplo de un sensor de cinta transportadora:

|

Factor |

Clasificación |

Razón |

|

Gravedad (S) |

5 |

Sólo un pequeño retraso en la producción. |

|

Ocurrencia (O) |

5 |

Fracasa todos los años. |

|

Detección (D) |

3 |

Fácil de detectar antes del fallo. |

La puntuación RPN en este caso sería = 5 X 5 X 3 = 75

En base a esto, es fácil ver que el sensor de la cinta transportadora tiene un índice de criticidad más bajo en comparación con el cojinete del motor de la bomba y el cojinete del motor debería tener una mayor prioridad en el inventario de piezas de repuesto y en la planificación del mantenimiento preventivo.

Bastantes sistemas de software utilizan puntuaciones basadas en RPN para determinar la criticidad.

Por ejemplo:

En Infor EAM, se introducen los valores S, O y D para cada pieza, y el sistema calcula automáticamente el RPN y clasifica las piezas en consecuencia.

Implicaciones en la toma de decisiones de mantenimiento

- Estrategia de inventario: Mantenga las piezas de RPN alto a mano; las piezas de RPN bajo pueden pedirse según sea necesario o los inventarios pueden reducirse significativamente.

- Planificación del mantenimiento: Programe el mantenimiento preventivo para los elementos con un alto nivel de RPN.

- Gestión de adquisiciones: Garantizar plazos de entrega más rápidos para piezas de alta RPN junto con opciones de múltiples proveedores.

- Utiliza criterios predefinidos como el impacto operativo, la seguridad, el coste, el plazo de entrega, etc.

- Cada criterio se pondera, normaliza y suma para obtener una puntuación global.

- Pros: más flexible, puede incluir criterios ajenos al AMFE, como la fiabilidad del proveedor o la disponibilidad de repuestos.

Uso práctico:

- Una planta utiliza la puntuación ponderada para clasificar todas las piezas de recambio. Las partes con puntuaciones superiores a 80/100 se etiquetan como "críticas", de 50 a 79 como "semicríticas" y por debajo de 50 como "no críticas".

- A continuación, el sistema puede generar informes, cuadros de mando y alertas para las piezas críticas.

El análisis ABC, que suele utilizarse como parte de una enfoque de clasificación de piezas basado en el valor, prioriza las piezas en función del valor de consumo económico.

Los análisis basados en el ABC se centran en el valor/coste de las piezas y en la importancia operativa, respectivamente, y pueden utilizarse de forma independiente o combinada.

Partiendo de ABC, la idea aquí es priorizar la gestión del inventario en función del valor de consumo.

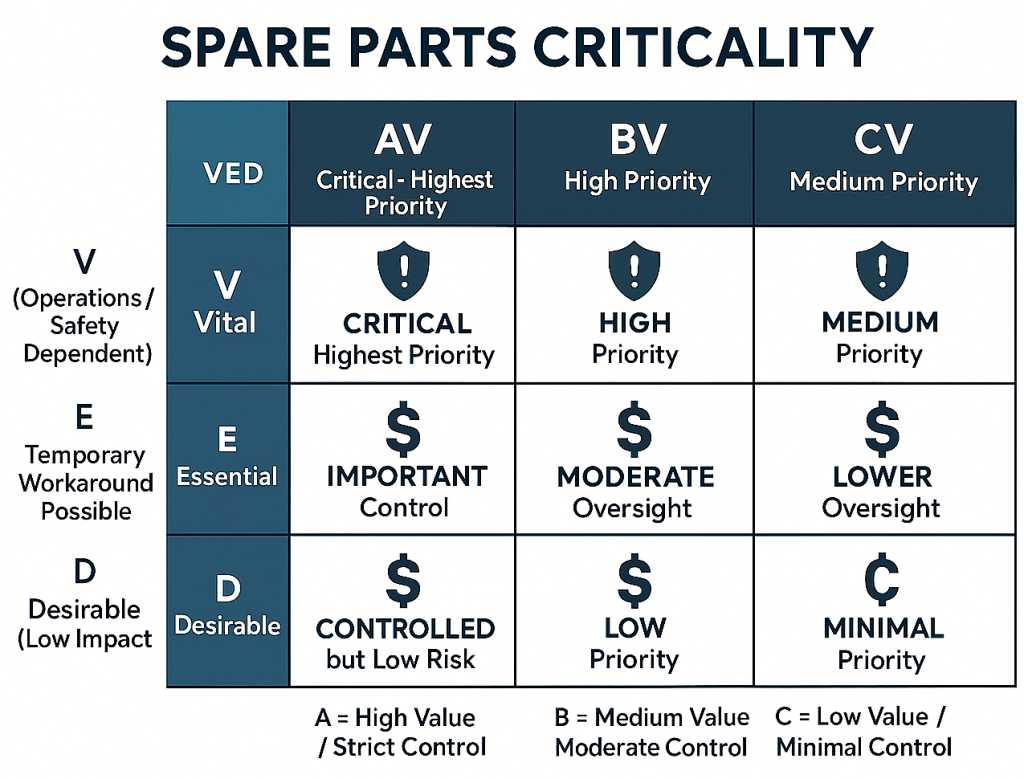

Análisis ABC: Basado en el valor del consumo financiero.

A = Alto valor, baja cantidad, control estricto necesario

B = Valor medio, cantidad moderada. Control moderado

C = Bajo valor, gran cantidad. Control mínimo necesario.

Siguiendo con el mismo ejemplo:

|

Pieza |

Consumo anual Cantidad |

Coste unitario ($) |

Valor de consumo anual ($) |

Clase ABC |

|

Cojinete del motor de la bomba |

10 |

500 |

5000 |

A |

|

Sensor de cinta transportadora |

50 |

50 |

2500 |

B |

|

Aceite lubricante |

1000 |

2 |

2000 |

C |

En este caso, el cojinete del motor de la bomba es de alto valor, de clase "A", que requiere un control estricto y el mantenimiento de un stock de seguridad.

El aceite lubricante, en cambio, es de bajo valor, de clase "C" y puede pedirse a granel con un control mínimo.

Mientras que el ABC se centraba en el impacto financiero, el VED lo hace en el riesgo operativo.

Independientemente del coste, el análisis VED se basa en priorizar las piezas de recambio en función de su criticidad para las operaciones.

- V es Vital: Piezas o consumibles esenciales para la producción o la seguridad. No pueden funcionar sin ellas.

- E es esencial: Es posible una solución importante pero temporal

- D es Deseable: El fallo tiene un impacto mínimo en las operaciones

|

Pieza |

Impacto operativo en caso de fallo |

Clase VED |

|

Cojinete del motor de la bomba |

Paradas de producción |

V |

|

Sensor de cinta transportadora |

Retraso menor |

E |

|

Aceite lubricante |

Bajo impacto |

D |

Cruzar la importancia financiera y el impacto operativo crea un marco sólido de criticidad de las piezas de repuesto.

Aplicaciones prácticas

-

Gestión optimizada del inventario

-

Reduce los costes de mantenimiento innecesarios.

-

Minimiza el riesgo de falta de existencias de repuestos vitales.

-

-

Mejor planificación del mantenimiento

-

Garantiza el mantenimiento preventivo de las piezas de alto riesgo.

-

Alinea el inventario con los programas de mantenimiento.

-

-

Estrategia de contratación

-

Aumenta la resistencia con múltiples proveedores.

-

Da prioridad a los contratos de repuestos de larga duración o de alta RPN.

-

-

Gestión de riesgos y seguridad

-

Está directamente relacionado con el cumplimiento de la normativa y la seguridad de los trabajadores.

-

Reduce las interrupciones imprevistas y los riesgos operativos.

-

Conclusiones: Perspectivas de futuro

El futuro del análisis de criticidad de las piezas de recambio va más allá de las clasificaciones estáticas. Las organizaciones están cambiando hacia una evaluación dinámica de la criticidad, en la que las piezas de repuesto se reclasifican en tiempo real en función de los patrones de uso reales, el estado de los equipos y los datos sobre fallos.

Con las soluciones basadas en IA de Verdantis, que incluyen Armonice para la limpieza de datos, Integridad para la gobernanza, y Inventario360 para la visibilidad del inventario en tiempo real- las empresas pueden avanzar hacia estrategias de recambios más inteligentes.

Los agentes de IA de Verdantis mejoran aún más este aspecto mediante la supervisión y reclasificación continuas de las piezas, lo que garantiza una toma de decisiones proactiva.

Este enfoque basado en datos permite a las organizaciones minimizar el tiempo de inactividad, reducir costes, mejorar la resistencia de la cadena de suministro y desbloquear una planificación del mantenimiento más inteligente.