El almacén de MRO (Mantenimiento, Reparación y Operaciones), a menudo considerado simplemente como un almacén de piezas, es en realidad el corazón palpitante del programa de fiabilidad de activos de una organización.

Cada artículo extraviado, cada problema sin seguimiento y cada registro inexacto añaden fricción a las operaciones y costes a los ciclos de mantenimiento.

Para las industrias que hacen un uso intensivo de activos, como la fabricación, la energía, la minería, el transporte y los servicios públicos, el almacén MRO no es una función de trastienda. Es un sistema operativo de primera línea que influye directamente en el tiempo de actividad, el control de costes y la eficacia del mantenimiento.

¿Qué es la gestión de almacenes MRO?

La gestión de almacenes MRO hace referencia al control sistemático, el almacenamiento y la expedición de materiales de mantenimiento, reparación y explotación que contribuyen al mantenimiento de activos e infraestructuras.

Garantiza que todas las piezas de repuesto o herramientas requeridas por el personal de mantenimiento estén disponibles cuando se necesiten, en la cantidad correcta y en condiciones óptimas.

Las funciones básicas de la gestión de almacenes son:

- Almacenamiento: Alojamiento seguro y organizado de materiales MRO según criticidad, tipo y necesidades ambientales.

- Emisión: Dispensación controlada de artículos en función de órdenes de trabajo autorizadas o programas de mantenimiento.

- Control: Supervisión continua de los niveles de inventario, los movimientos de existencias y la exactitud de los datos mediante sistemas GMAO o ERP.

- Planificación estratégica: Definición de políticas de almacenamiento, niveles de criticidad y métodos de reposición alineados con las estrategias de mantenimiento y las necesidades de fiabilidad de los equipos.

- Control operativo: Gestión de tareas cotidianas como la recepción, la entrada en almacén, el almacenamiento y la salida de materiales mediante procesos estandarizados.

- Integridad de los datos: Mantenimiento de datos maestros de materiales precisos, coherentes y completos en los sistemas CMMS o EAM.

- Optimización de inventarios: Analizar periódicamente los patrones de uso, la variabilidad de la demanda y los plazos de entrega para garantizar unos niveles óptimos de existencias.

- Control del rendimiento: Medición de parámetros como la precisión del inventario, los índices de llenado, los niveles de servicio y los ratios de existencias obsoletas.

Los inventarios de MRO son únicos. Los patrones de demanda suelen ser irregulares, algunos artículos pueden utilizarse a diario, mientras que otros permanecen sin usar durante años hasta que se produce una avería crítica.

Esta naturaleza de bajo volumen y alto valor exige equilibrar la contención de costes con la garantía de fiabilidad.

El papel de la gestión de almacenes MRO

Un almacén MRO es la instalación controlada donde se reciben, almacenan y expiden los materiales de mantenimiento y reparación, las piezas de repuesto y los consumibles.

Su función va mucho más allá del almacenamiento físico: garantiza la disponibilidad de las piezas adecuadas en el momento oportuno para mantener operativos los equipos de producción.

El tiempo de inactividad causado por la falta de disponibilidad de piezas críticas puede costar miles de dólares por hora, lo que hace que la precisión y la eficiencia del almacén sean vitales para las estrategias de mantenimiento centradas en la fiabilidad.

A encuesta de ABB reveló que

Los tiempos de inactividad imprevistos cuestan a las empresas aproximadamente $125.000 por hora. A pesar de ello, más de dos tercios de las empresas industriales experimentan paradas imprevistas al menos una vez al mes

En la mayoría de las organizaciones, los materiales MRO representan entre 10 y 15% del valor total del inventario, pero suponen más de 50% de las unidades de mantenimiento de existencias (SKU).

Las piezas no disponibles alargan los plazos de reparación; los artículos obsoletos y con exceso de existencias ocupan capital y espacio de almacén. Así pues, el almacén MRO sirve de puente operativo entre la planificación y la ejecución del mantenimiento, vinculando la disciplina de la cadena de suministro con el rendimiento de los activos.

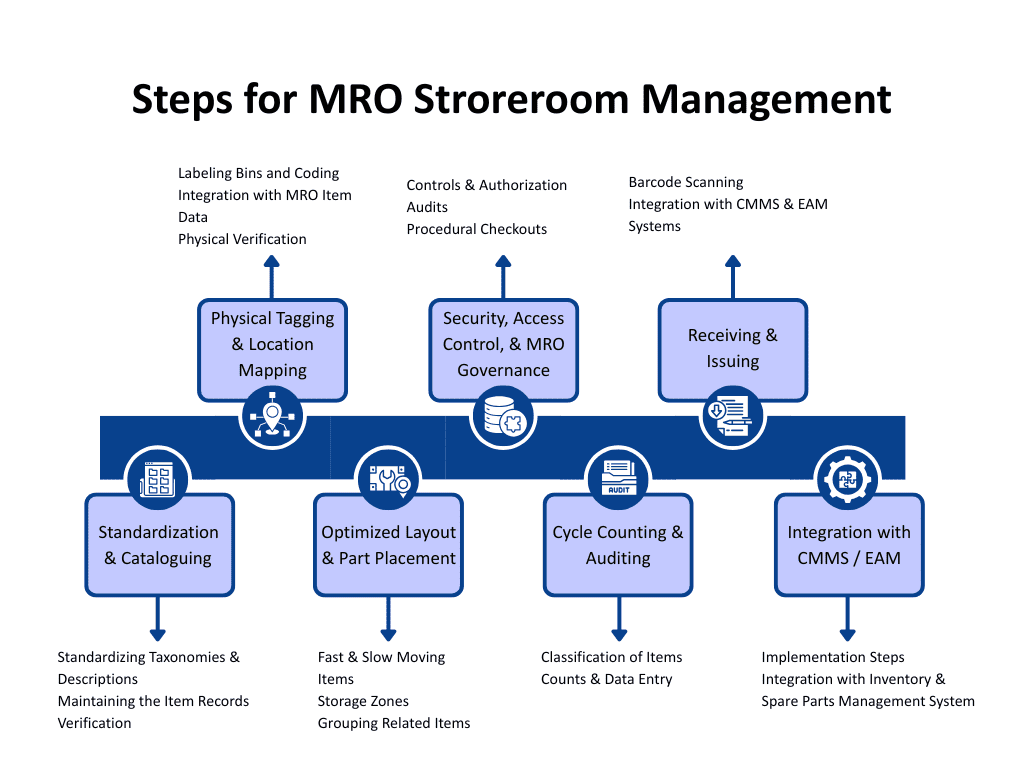

Pasos para la gestión de la sala de operaciones MRO

Normalización y catalogación

Catalogación MRO estructurada comienza con la creación de registros normalizados para cada pieza del almacén. El objetivo es garantizar que cada pieza tenga una identidad única e inequívoca.

Ejecución paso a paso:

1. Definir una taxonomía estándar:

Utilice una taxonomía MRO como norma para la nomenclatura. Clasifique las piezas por tipo (eléctricas, mecánicas, consumibles), función, tamaño y atributos técnicos. Por ejemplo, todos los motores de CA podrían clasificarse en Electrical > Motor > AC.

2. Crear registros únicos de artículos:

Para cada pieza, cree un MRO registro de datos maestros de posición en el sistema GMAO o ERP. Incluya atributos como fabricante, número de pieza, tensión, potencia y unidad de embalaje.

3. Normalizar las descripciones:

Evite las entradas duplicadas o ambiguas. Por ejemplo:

Incorrecto: "Motor, CA, 50 CV" y "Motor de CA de 50 CV".

Corregido: "Motor, CA, 50 HP, trifásico, 415V, TEFC"

Los nombres normalizados evitan la duplicación de pedidos, reducen la confusión y permiten elaborar informes precisos.

4. Verificar y actualizar:

Realice una breve auditoría para confirmar que cada registro coincide con la pieza física, actualizando inmediatamente cualquier discrepancia.

Etiquetado físico y cartografía de ubicaciones

Un catálogo sólo es eficaz si cada pieza puede encontrarse rápidamente en el almacén. Los artículos de uso frecuente deben colocarse cerca de los mostradores de expedición, mientras que los componentes pesados o de gran tamaño requieren zonas a nivel del suelo o de manipulación mecánica.

Controles ambientales como la regulación de la humedad, la estabilidad de la temperatura y la prevención de la corrosión protegen aún más la longevidad de los activos, especialmente de los componentes eléctricos y de precisión.

Pasos de ejecución:

1. Etiquete las papeleras con claridad:

Utilice etiquetas duraderas con impresión de alto contraste. Incluya el número de pieza, la descripción y el código de contenedor. Por ejemplo:

Pasillo 3, Estante B, Estante 4 - Motor, CA, 50 HP.

2. Crear códigos de ubicación de la papelera:

Asigne a cada estante, estantería y contenedor un código único en la GMAO. Esto se convierte en el punto de referencia tanto para la recepción como para la expedición de piezas.

3. Integrar con datos maestros de artículos MRO:

Cada registro de artículos debe contener su código de ubicación. De este modo, el personal siempre sabrá la ubicación exacta sin necesidad de buscar.

4. Verificación física:

Realice un recorrido para confirmar que todas las etiquetas están visibles, son legibles y coinciden con el registro del GMAO. Actualice inmediatamente si hay alguna discordancia.

Diseño y colocación de piezas optimizados

La disposición física del almacén determina la eficacia y reduce el tiempo de manipulación.

Pasos de ejecución:

1. 1. Identificar a los "rápidos" y a los "lentos": Coloque los artículos de uso frecuente cerca del mostrador o de la zona de expedición. Reserve los estantes más altos para las piezas de uso poco frecuente.

2. Definir zonas de almacenamiento:

- Almacenamiento primario: Repuestos activos.

- Zonas de parada: Piezas retiradas para próximos trabajos.

- Kitting Zones: Paquetes de trabajo completos.

- Cuarentena: Artículos dañados, devueltos u obsoletos.

3. Artículos relacionados con el grupo: Guarde los rodamientos con las juntas, las correas con las poleas y los consumibles con las herramientas correspondientes.

Seguridad, control de acceso y gobernanza MRO

El acceso incontrolado puede provocar la pérdida, el robo o el uso indebido de las piezas. Implantar la gobernanza del MRR con protocolos estrictos.

Pasos de ejecución:

1. Puntos de acceso controlados: Utilice armarios con cerradura, jaulas o puertas de almacén restringidas. Limite el acceso únicamente al personal autorizado.

2. Registros de autorización: Mantener una lista del personal autorizado para expedir o recibir piezas. Actualícela periódicamente en función de los cambios de funciones.

3. Procedimientos de salida: Exija al personal que firme la salida de los artículos, indicando la cantidad, la orden de trabajo y la finalidad. Esta información se introduce en la GMAO para su seguimiento en tiempo real.

4. Registros de auditoría: Realizar comprobaciones periódicas comparando las piezas expedidas con los registros de utilización. Investigar inmediatamente las discrepancias.

Recuento cíclico y auditoría

A diferencia de los inventarios físicos anuales, el recuento cíclico implica la verificación periódica y sistemática de un subconjunto de existencias a lo largo del año.

Mantiene una precisión continua, minimiza las interrupciones e identifica las causas de las desviaciones en tiempo real.

Para los almacenes de gran volumen, el mecanismo de control más eficaz es un recuento de ciclos basado en el riesgo y centrado en los artículos críticos y de gran valor.

1. Frecuencia basada en la clasificación:

- Artículos A (críticos/de gran valor): Mensualmente

- Partidas B: Trimestral

- Artículos C: Anualmente

2. Recuentos diarios: Cuente un conjunto de artículos cada día durante los turnos regulares.

3. Entrada de datos y conciliación: Introducir inmediatamente los recuentos en el GMAO. Investigar las discrepancias para descubrir problemas, devoluciones no registradas o errores de etiquetado.

Por ejemplo: Una empresa minera redujo las amortizaciones de inventario en 70% al cambiar al recuento cíclico vinculado a las transacciones diarias.

Recepción y expedición

El almacén debe aplicar protocolos estrictos de movimiento de materiales. Cada salida debe estar vinculada a una orden de trabajo válida para el seguimiento de costes, mientras que los recibos deben someterse a una verificación con respecto a las órdenes de compra para comprobar su exactitud y calidad.

Los sistemas de códigos de barras o RFID agilizan este proceso, garantizando que todas las transacciones, incluidas las recepciones, las devoluciones y los ajustes, se reflejen en tiempo real en el sistema GMAO/EAM.

Integración con GMAO/EAM

Sin integración, la precisión física carece de sentido. El inventario fantasma o invisible socava la planificación y la ejecución del mantenimiento.

Cómo ponerlo en práctica:

Problemas: Cada comprobación actualiza el GMAO, carga la orden de trabajo y activa comprobaciones de nuevos pedidos.

Recibos: Escaneado en el GMAO, actualizando la cantidad, la ubicación del contenedor y el coste.

Reservas: Los planificadores reservan piezas para trabajos programados.

Reordenes: Los umbrales mínimo/máximo activan solicitudes de compra automáticas.

Por ejemplo: Una empresa integró escáneres de códigos de barras con EAM. La precisión alcanzó los 98%, y los kits de interrupción siempre estaban completos.

Los inventarios físicos y digitales están sincronizados, lo que favorece el mantenimiento proactivo y la optimización del inventario.

Integración de la optimización de piezas de repuesto e inventarios en las operaciones de almacén

Una vez establecidas la integridad de los datos y la precisión de los registros, el siguiente paso es equilibrar la disponibilidad de las piezas con la rentabilidad.

El objetivo es minimizar los costes de transporte sin aumentar el riesgo de roturas de stock que prolonguen los tiempos de inactividad.

Clasificación de las piezas y estrategia de almacenamiento

El análisis ABC es una piedra angular de Optimización del inventario MRO. Clasifica los artículos en función del valor y la frecuencia de consumo:

- Clase A: Artículos de alto valor y baja cantidad (por ejemplo, álabes de turbina, sensores especializados) que requieren un control estricto y recuentos de ciclos frecuentes.

- Clase B: Elementos de valor moderado y frecuencia media que requieren una revisión periódica.

- Clase C: Artículos de poco valor y gran consumo (p. ej., tornillos, juntas) gestionados con controles a granel o reposición de contenedores.

Por ejemplo, un motor reductor $15.000 (clase A) puede almacenarse en cantidades limitadas con estrictos criterios de pedido, mientras que una arandela $0,50 (clase C) puede almacenarse en grandes cantidades para evitar pedidos frecuentes.

Esta clasificación estructurada garantiza que los recursos se destinan a los riesgos financieros y operativos más elevados.

Los niveles mínimos/máximos dinámicos y los puntos de pedido deben calcularse utilizando parámetros basados en datos como el uso histórico, la criticidad de los equipos y los plazos de entrega de los proveedores.

Los sistemas avanzados de GMAO pueden automatizar estos umbrales, ajustando los puntos de pedido a medida que evolucionan las tendencias de consumo.

Planificación proactiva y gestión de la obsolescencia

La optimización no sólo consiste en almacenar, sino también en anticiparse a las necesidades. Analizando los programas de mantenimiento preventivo y predictivo, las organizaciones pueden prever la demanda de piezas de repuesto con mayor precisión.

Por ejemplo, si la revisión de un compresor está programada cada 3.000 horas, las piezas asociadas pueden pedirse con antelación para alinearlas con los ciclos de mantenimiento.

Cada repuesto debe estar vinculado a su equipo de origen a través de una jerarquía de listas de materiales en el GMAO o el EAM. Esta vinculación permite a los planificadores identificar automáticamente las piezas necesarias durante la programación del mantenimiento.

Otro aspecto esencial es la gestión de las existencias obsoletas y de baja rotación (SLOB). Las piezas que llevan más de dos años sin moverse suelen inmovilizar un valioso capital y espacio de almacenamiento. Una regla práctica consiste en clasificar los artículos como obsoleto tras 24-36 meses de inactividad, a menos que estén vinculados a equipos críticos o heredados.

Estos pueden revisarse para devolverlos a los proveedores, liquidarlos o reutilizarlos (por ejemplo, canibalizando componentes utilizables). Una gestión eficaz de los SLOB permite recuperar un importante capital circulante y liberar espacio para los elementos activos.

Gestión de datos de materiales y piezas de recambio

Ningún almacén puede funcionar eficazmente sin datos precisos y normalizados. La gestión de datos de materiales y piezas de repuesto es la base sobre la que se asientan todos los procesos del almacén.

La mala calidad de los datos, con registros duplicados, denominaciones incoherentes, ausencia de especificaciones o números de pieza obsoletos, provoca ineficacias sistémicas en los departamentos de mantenimiento, compras y control de inventarios.

Las deficiencias en los datos se traducen en cascada en costosas consecuencias como:

- Agotamiento de existencias se producen cuando las piezas necesarias existen pero no pueden encontrarse o identificarse correctamente.

- Exceso de existencias se produce cuando los datos inexactos ocultan partidas lentas o duplicadas.

- Retrasos en la contratación se derivan de especificaciones incompletas o ambiguas.

- Ineficacia del mantenimiento resultados cuando los técnicos pierden tiempo buscando las piezas correctas.

Establecer una sólida gobernanza de los datos maestros garantiza que todas las transacciones del almacén, ya sean de recepción, expedición, reordenación o eliminación, se basen en datos fiables y procesables.

Conclusión

El almacén MRO moderno es mucho más que una sala de suministros, es un punto de control estratégico para la fiabilidad, la rentabilidad y la resistencia operativa.

Mediante la combinación de procesos disciplinados, datos limpios y controlados, y métodos de optimización basados en datos, las organizaciones pueden transformar los almacenes de centros de costes en facilitadores estratégicos del tiempo de actividad.

A medida que las industrias avanzan hacia modelos de mantenimiento predictivos y basados en el estado, el papel del almacén se vuelve aún más fundamental.

La eficacia de un plan de mantenimiento predictivo depende de su capacidad para acceder a la pieza adecuada en el momento oportuno. De ahí que el almacén de MRR no se sitúe en la periferia, sino en el centro de la gestión de la fiabilidad de los activos.

Las organizaciones que elevan la gestión de almacenes a una disciplina estratégica respaldada por datos precisos, sistemas GMAO/GAEM integrados y la mejora continua para lograr ganancias cuantificables en el tiempo de actividad, la productividad del mantenimiento y el rendimiento de los costes.